Escaneo de grúas

Reciba un presupuesto adaptado a sus necesidades

El reto

La inspección visual de las grúas portuarias para comprobar el estado de sus componentes estructurales críticos es una tarea compleja, intensiva y, a menudo, arriesgada. Debido al tamaño y la complejidad de estas grúas, muchos puntos de inspección se encuentran en lugares de difícil acceso, como estructuras a gran altura o zonas estrechas entre estructuras de acero. Como resultado, los inspectores no siempre pueden comprobar de forma exhaustiva y segura todas las piezas relevantes, lo que da lugar a informes de inspección incompletos o incoherentes.

Además, el proceso de inspección requiere mucho tiempo y a menudo exige equipos especializados, como andamios, plataformas elevadoras o técnicas de cuerda. Esto no solo conlleva altos costes directos, sino que también garantiza el tiempo de inactividad operativa de la grúa durante el periodo de inspección. Este tiempo de inactividad se traduce en costes indirectos, como la pérdida de producción o retrasos en los procesos logísticos.

Además, a menudo se carece de una visión general actualizada y centralizada del estado de la grúa. Esto dificulta la detección temprana de daños, la planificación eficiente del mantenimiento o la supervisión de la integridad de la estructura a largo plazo.

La solución

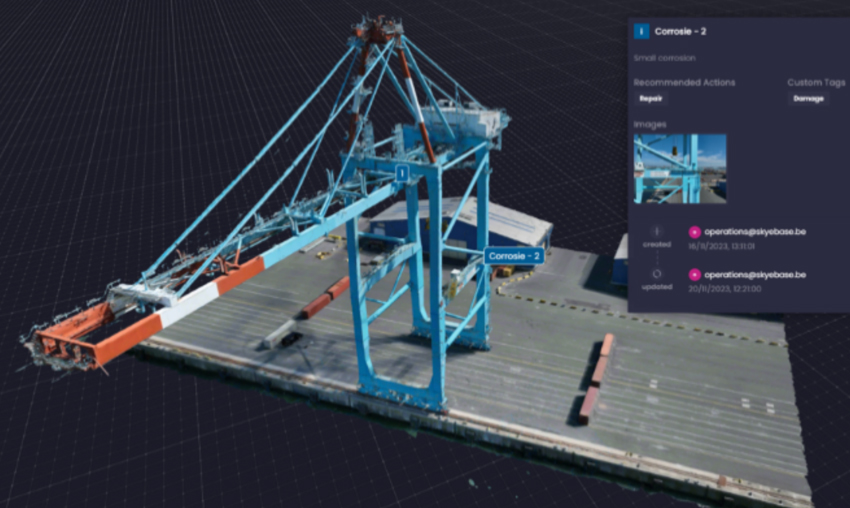

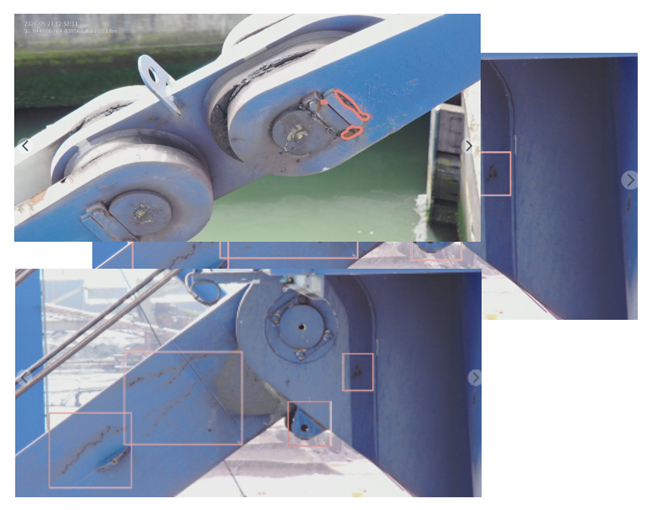

Con la ayuda de drones, los puntos críticos (elementos críticos de fractura, FCM) de una grúa pueden cartografiarse de forma sencilla y eficiente para detectar daños visibles a simple vista. Esto proporciona una visión general inicial de las posibles áreas problemáticas, como grietas, corrosión, deformaciones y daños en el revestimiento.

A partir de esta información, se puede elaborar un programa de inspección y mantenimiento específico. De este modo, los inspectores y reparadores se despliegan de forma específica en las áreas que realmente necesitan atención. Esto permite un uso eficiente de los recursos y evita costes innecesarios en andamios, técnicas de cuerdas e inspecciones manuales. También se pueden supervisar los mecanismos de daño a lo largo del tiempo, de modo que, en algunos casos, la reparación se puede posponer o afrontar antes.

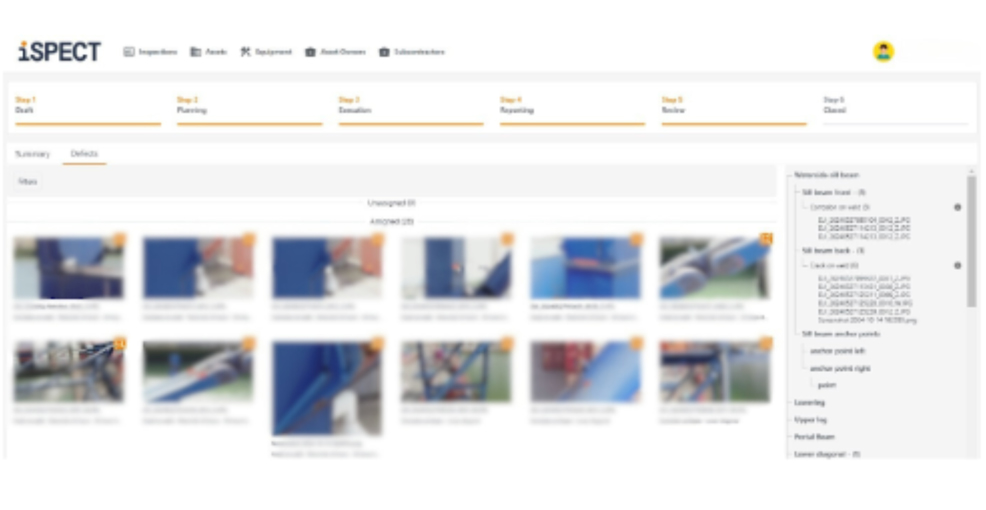

Gracias a un proceso de inspección automatizado, se escanean los objetos críticos. Los defectos se almacenan en una estructura en árbol predefinida y se les añaden anotaciones generadas por IA. Esto proporciona una visión clara y permite tomar medidas de seguimiento específicas.

El proceso

|

|

2. Recopilación semiautomática de datos |

|

3. Visualización de las zonas de riesgo |

4. Informes digitales con función de filtro y comparación de defectos |

Ventajas principales de esta solución

- Detección rápida y consistente de grietas, corrosión y recubrimientos, incluso en lugares de difícil acceso

- Análisis de defectos a lo largo de los años mediante la comparación de imágenes con IA. Los defectos se cuantifican a nivel de píxeles y se comparan automáticamente entre sí.

- Optimización de costes mediante una planificación, un seguimiento y una ejecución eficientes de las inspecciones.

- Optimización de costes mediante la reducción del tiempo de inactividad de la grúa

- Mantenimiento presupuestable mediante la cartografía de los defectos

- Mínima interrupción operativa: los procesos de inspección más rápidos minimizan el tiempo de inactividad.

El impacto

Detección rápida y consistente.

- Los daños críticos se detectan de forma temprana, lo que aumenta la seguridad y la fiabilidad de las grúas portuarias.

- Las inspecciones dependen menos de la experiencia individual gracias a la estandarización y la automatización.

Análisis de defectos a lo largo del tiempo

- Los análisis de tendencias permiten reconocer la degradación estructural en una fase temprana.

- La evaluación objetiva mediante la comparación a nivel de píxeles evita errores de juicio y garantiza una toma de decisión acertada.

Costes optimizados gracias a una planificación eficiente

- Reducción de los costes de inspección gracias a la reducción del personal, el tiempo y la utilización de recursos.

- Las inspecciones específicas garantizan un mejor uso de los recursos y evitan comprobaciones innecesarias.

Mantenimiento presupuestable y planificable

- Las averías se vuelven predecibles, por lo que el mantenimiento se puede planificar de manera eficiente y oportuna.

- La visibilidad de los defectos permite una mejor planificación financiera a corto y largo plazo.

- Los presupuestos de mantenimiento son transparentes y justificables ante la dirección o los propietarios.

Mínima interrupción operativa

- Las inspecciones son más rápidas, lo que se traduce en menos tiempo de inactividad y una mayor disponibilidad de las grúas.

- Los procesos logísticos no se ven interrumpidos, lo que evita retrasos y pérdidas de producción.