Kraanscan

Ontvang een offerte op maat

De uitdaging

Het visueel inspecteren van havenkranen op hun kritieke structurele componenten is een complexe, intensieve en vaak risicovolle taak. Vanwege de omvang en complexiteit van deze kranen bevinden veel inspectiepunten zich op moeilijk bereikbare plaatsen, zoals hooggelegen constructies of smalle zones tussen staalconstructies. Als gevolg hiervan zijn inspecteurs niet altijd in staat om alle relevante onderdelen grondig en veilig te controleren, wat leidt tot onvolledige of inconsistente inspectierapporten.

Bovendien is het inspectieproces zeer tijdrovend en vereist het vaak gespecialiseerde apparatuur, zoals steigers, hoogwerkers of touwtechnieken. Dit brengt niet alleen hoge directe kosten met zich mee, maar zorgt ook voor operationele stilstand van de kraan tijdens de inspectieperiode. Deze stilstand vertaalt zich in indirecte kosten, zoals productieverlies of vertragingen in logistieke processen.

Bovendien ontbreekt het vaak aan een actueel en centraal overzicht van de toestand van de kraan. Dit maakt het moeilijk om schade vroegtijdig op te sporen, onderhoud efficiënt te plannen of de integriteit van de constructie op langere termijn te bewaken.

De oplossing

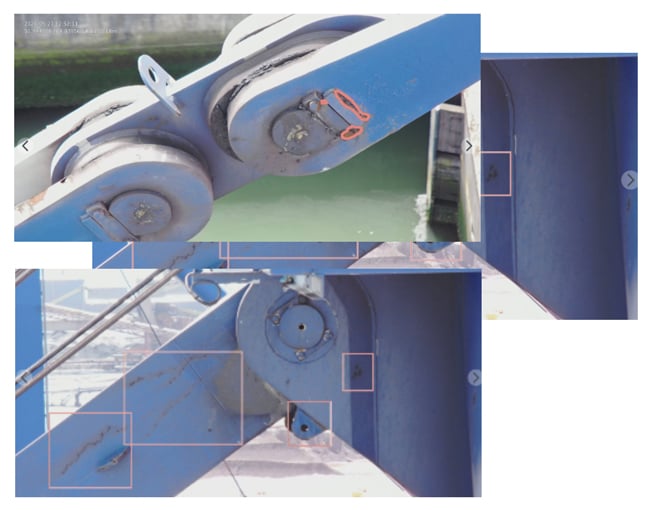

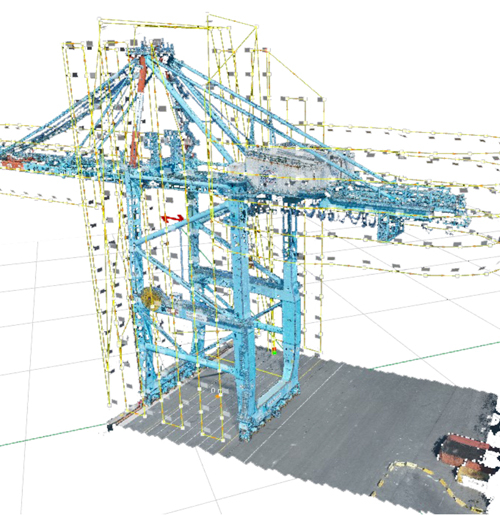

Met behulp van drones kunnen de kritieke punten (Fracture Critical Members (FCM's)) van een kraan op een eenvoudige en efficiënte manier in kaart worden gebracht voor visueel zichtbare schade. Dit geeft een eerste overzicht van mogelijke probleemgebieden, zoals scheuren, corrosie, vervormingen en schade aan de coating.

Op basis van deze informatie kan een gericht inspectie- en onderhoudsschema worden opgesteld. Inspecteurs en reparateurs worden zo gericht ingezet op de gebieden die daadwerkelijk aandacht behoeven. Dit zorgt voor een efficiënt gebruik van middelen en voorkomt onnodige kosten voor steigers, touwtechnieken en handmatige inspecties. Schademchanismen kunnen ook in de loop van de tijd worden gemonitord, zodat in sommige gevallen reparaties kunnen worden uitgesteld of eerder kunnen worden vastgesteld.

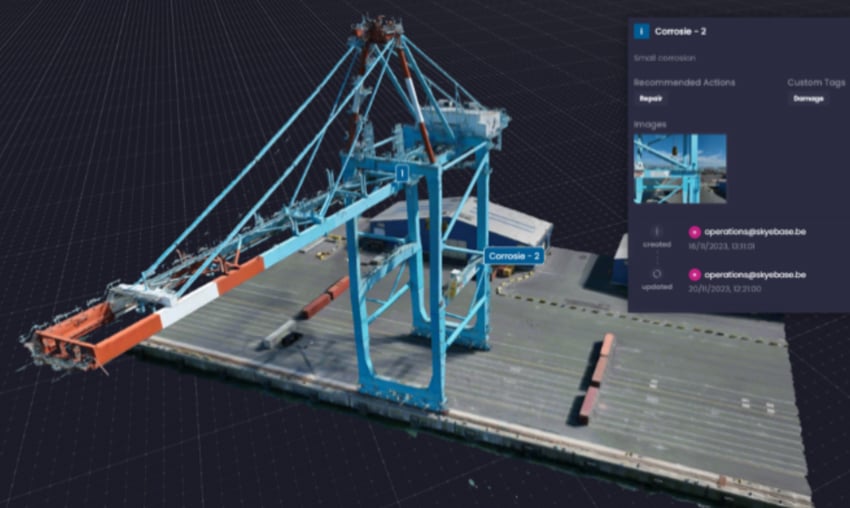

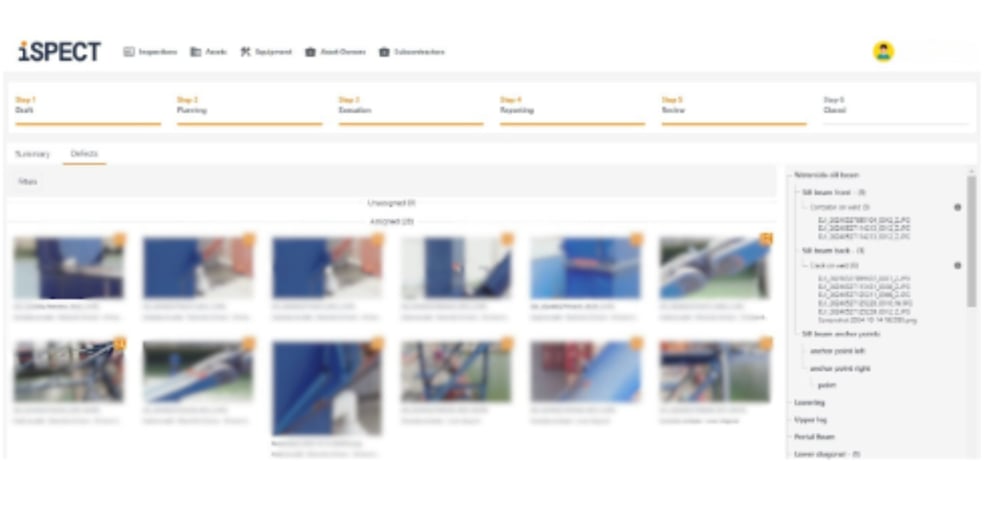

Dankzij een geautomatiseerd inspectieproces worden de kritieke objecten gescand. Defecten worden opgeslagen in een vooraf gedefinieerde boomstructuur en voorzien van AI-gegenereerde annotaties. Dit biedt duidelijke inzichten en maakt het mogelijk om gerichte vervolgstappen te nemen.

Het proces

|

|

2. Halfautomatische gegevensverzameling |

|

3. Visualisatie van risicogebieden |

4. Digitale rapportage met filterfunctie en defectvergelijking |

Belangrijkste voordelen van deze oplossing

- Snelle en consistente detectie van scheuren, corrosie en coating, zelfs op moeilijk bereikbare plaatsen

- Defectanalyse door de jaren heen door beelden te vergelijken met AI. Defecten worden op pixelniveau gekwantificeerd en automatisch met elkaar vergeleken.

- Geoptimaliseerde kosten door efficiënte inspectieplanning, opvolging en uitvoering.

- Geoptimaliseerde kosten door vermindering van de stilstandtijd van de kraan

- Begrootbaar onderhoud door het in kaart brengen van de defecten

- Minimale verstoring van de bedrijfsvoering – snellere inspectieprocessen minimaliseren de uptime

De impact

Snelle en consistente detectie

- Kritieke schade wordt vroegtijdig gedetecteerd, wat de veiligheid en betrouwbaarheid van havenkranen verhoogt.

- Inspecties zijn minder afhankelijk van individuele ervaring dankzij standaardisatie en automatisering.

Defectanalyse in de loop van de tijd

- Trendanalyses maken het mogelijk om structurele achteruitgang in een vroeg stadium te herkennen.

- Objectieve beoordeling via vergelijking op pixelniveau voorkomt beoordelingsfouten en zorgt voor betrouwbare besluitvorming.

Geoptimaliseerde kosten door efficiënte planning

- Lagere inspectiekosten door minder personeel, tijd en middelen.

- Gerichte inspecties zorgen voor een beter gebruik van middelen en voorkomen onnodige controles.

Begrootbaar en planbaar onderhoud

- Storingen worden voorspelbaar, zodat onderhoud efficiënt en tijdig kan worden gepland.

- Inzicht in defecten maakt een betere financiële planning op korte en lange termijn mogelijk.

- Onderhoudsbudgetten zijn transparant en verdedigbaar tegenover het management of de eigenaren.

Minimale verstoring van de bedrijfsvoering

- Inspecties verlopen sneller, wat leidt tot minder stilstand en een hogere beschikbaarheid van de kraan.

- Logistieke processen blijven ononderbroken, waardoor vertragingen en productieverlies worden voorkomen.